Celostna rešitev: 3D print kovine v kombinaciji s strojno obdelavo

3D PRINT KOVINE

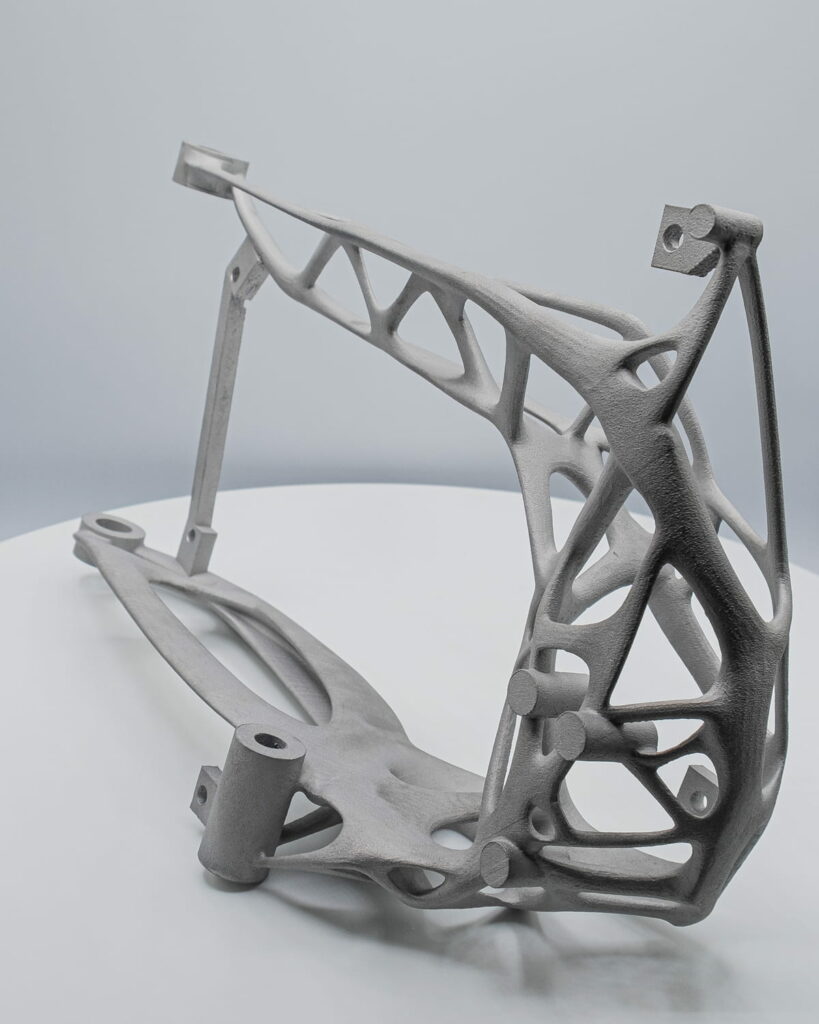

V zadnjih letih je 3D printanje kovine postalo uveljavljen industrijski proizvodni proces. Posebno priljubljen je postopek selektivnega laserskega taljenja kovin na osnovi prahu (SLM tehnologija), saj ustvari zelo homogeno mikrostrukturo z minimalnimi prazninami. Gostota 3D printanih delov tako presega 99,8 odstotka.

Kot zanimivost – ste vedeli, da so deli, izdelani s SLM tehnologijo, v povprečju 20 do 30 odstotkov mehansko bolj odporni kot deli iz litega aluminija?

PREDSTAVLJA CELOSTNA STORITEV PRIHODNOST PONUDBE?

Parare GmbH je ponudnik proizvodnih storitev, specializiran za industrijsko 3D printanje kovin in plastike. Podjetje je že pred leti prepoznalo potencial te tehnologije. 3D printanje je neposreden proizvodni proces, ki temelji na CAD podatkih in ne potrebuje orodij, kalupov ali CAM programiranja za izdelavo delov.

Več kot je potrebnih običajnih zaporednih korakov izdelave komponente, bolj smiselno je uporabiti 3D printanje, saj pri aditivnih postopkih kompleksnost nima velikega vpliva na stroške. Ponudba je tako primerna predvsem za izdelavo prototipov in manjše serije, kjer izdelava dragih kalupov ne bi bila izvedljiva. 3D printanje je koristno tudi v primeru izdelave majhnih količin rezervnih delov.

KAKO POTEKA KOMBINACIJA 3D PRINTANJA IN KONČNE STROJNE OBDELAVE?

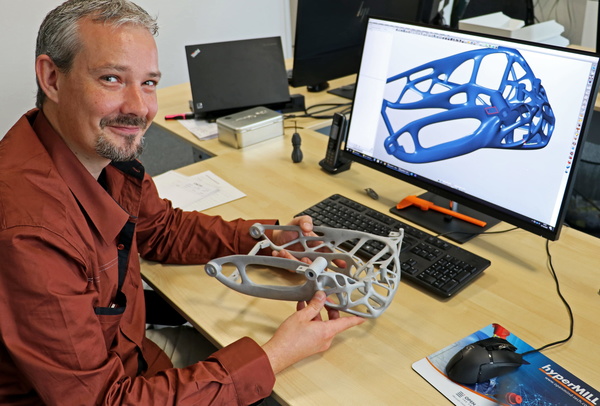

V podjetju Parare svoje znanje prenašajo na stranke in jim sugerirajo, kje je uporaba 3D printanja smiselna. Naročnikom pomagajo v fazi optimizacije zasnove, zatem pa izdelajo še komponente. Poleg SLM 3D printanja zagotavljajo tudi strojno obdelavo, tako da njihove stranke dobijo najboljše možne končne izdelke.

Pogosto je pri stenah, ki presegajo 45 stopinj naklona, pri 3D printanju potrebno dodati podporne strukture. Slednje je treba pozneje odstraniti, kar se doseže s strojno obdelavo. Ravno tako je takšna obdelava pomembna za funkcionalne in tesnilne površine, priključke in navoje, da se zagotovi zahtevana raven natančnosti in kakovosti površine.

Prej so ta zadnji korak zaupali zunanjim izvajalcem, njihovim partnerjem. Izkušnje so jih naučile, da je vmesni člen za strojno obdelavo zelo kritičen. Če oseba, ki programira ali obdeluje del, ni sama ustvarila neobdelanih podatkov za 3D printanje, bo to pogosto povzročilo dolge čase obdelave in v najslabšem primeru tudi napake. Stroški zavrnitev kosov so na tej stopnji zelo visoki.

Iz tega razloga so začeli slediti cilju, da bi končno obdelavo zagotovili sami. Lotili so se iskanja ustreznega “sodelavca”, zmogljive CAD/CAM programske opreme s 5-osno obdelavo. Odločili so se za hyperMILL programsko opremo.

USTVARJANJE KOMPONENT ZA 3D PRINTANJE S hyperCAD-S

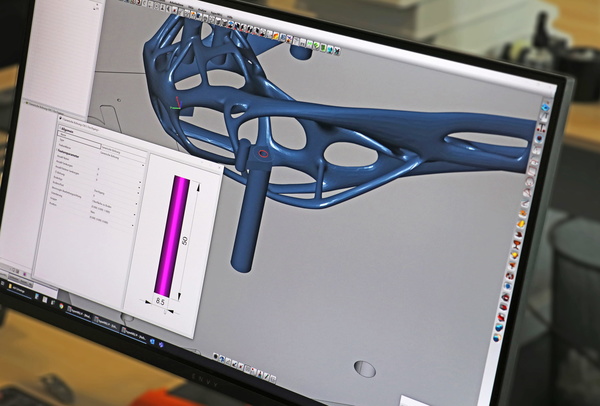

Večino časa od strank prejmejo CAD podatke o izdelavi delov. V kolikor slednji niso primerni za 3D printanje, se najprej prenesejo v hyperCAD-S. Tam se površine preveri, zgladi in po potrebi doda podporne in vpenjalne strukture. Za mesta, ki jih je treba obdelati, se izračuna še potreben dodatek za optimalno rezkanje. Kos je tako pripravljen za izdelavo.

“Spoznali smo, da je povezava med 3D printanjem in strojno obdelavo zelo pomembna. Na tem mestu je hyperMILL CAD/CAM programska oprema odlična rešitev za nas.”

– Sven Skerbis, direktor podjetja Parare

hyperMILL ZAGOTAVLJA PRAVE STRATEGIJE ZA KAKRŠNO KOLI OBLIKO KOSA

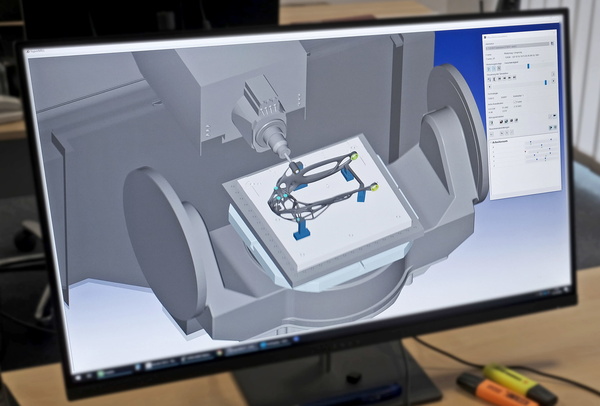

Navdušenje se ne konča pri hyperCAD-S, ampak se okrepi s CAM programiranjem. Strukture, ustvarjene s 3D printanjem, so pogosto zelo kompleksne in jih je mogoče obdelati le s 5-osnimi strategijami. Ravno to je ena od prednosti hyperMILL CAD/CAM programske opreme, saj ponuja več strategij nagiba. To omogoča, da je mogoče izbrati primerno rešitev za vsako geometrijo, material kosa in kinematiko stroja.

KRAJŠI ČAS PROGRAMIRANJA ZARADI “FEATURE & MACRO” TEHNOLOGIJE

Kar je inženirjem še posebej všeč v zvezi s hyperMILL, je programiranje s pomočjo “macro” tehnologije. hyperMILL z “macro” tehnologijo ter pripadajočimi procesi zagotavlja trdno osnovo za avtomatizirano programiranje, kar pomeni velik prihranek časa že v fazi programiranja. Mimogrede, to velja tudi za druge kompleksne dele, ki zahtevajo rezkanje.

Poleg dobre zbirke podatkov orodij (database), mora biti zanesljiv tudi obdelovalni center, ki se uporablja tako za grobo obdelavo, kot tudi za končno obdelavo. V Parare uporabljajo modul hyperMILL MAXX Machining iz “performance” paketa, ki ponuja rešitve za visokozmogljivo rezkanje (High Performance Cutting). Paket združuje optimalne poti rezkanja, maksimalni odvzem materiala in minimalne čase obdelave.

Za več informacij o hyperMILL programski opremi lahko obiščete spletno stran www.3way.si (P.R.)

Prijavi napako v članku