Smo na poti proizvodnje brez napak

V okviru koncepta Proizvodnja 4.0 se tudi fleksibilnejši ERP (Enterprise Resource planning) sistemi, kot je Gosoft, prilagajajo na vedno bolj ažurne podatke ter posledično v okviru modulov poslovne inteligence že podajajo predloge ukrepov. Proces lahko poteka po Demingovem krogu oz. PDCA ciklu (Plan, Do, Check, Act) veliko hitreje, kar pomeni bistveno skrajšan čas, ko lahko v proizvodnji nastajajo napake oz. nekakovostni izdelki.

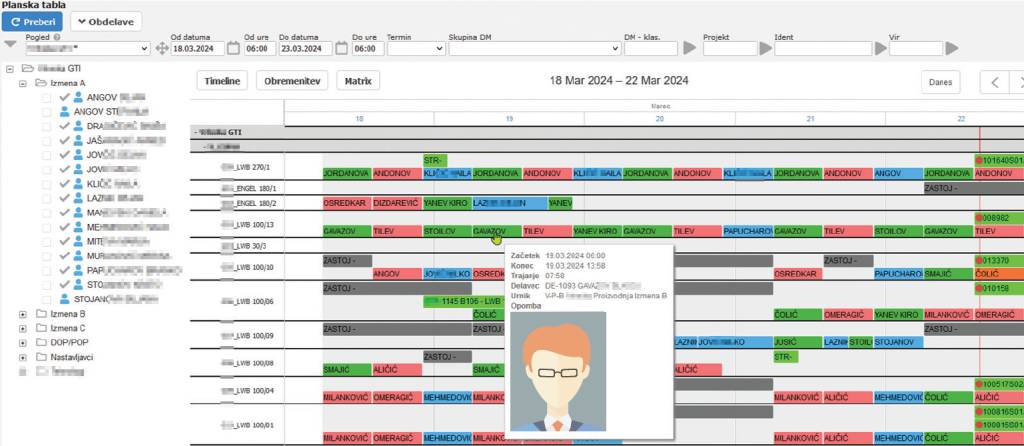

Osnova za delo je plan naročil, ki lahko v Gosoft prihaja večkrat dnevno na podlagi EDI modula; kjer se plani kupcev dnevno preslikajo v plan dobaviteljev, ki se prenese na nižji nivo – fini plan operacij (slika 1), kjer ERP opravi optimizacijo virov (človek, stroj, orodje).

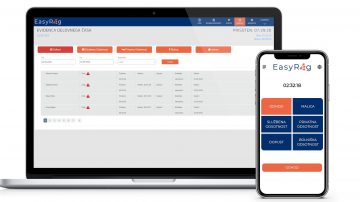

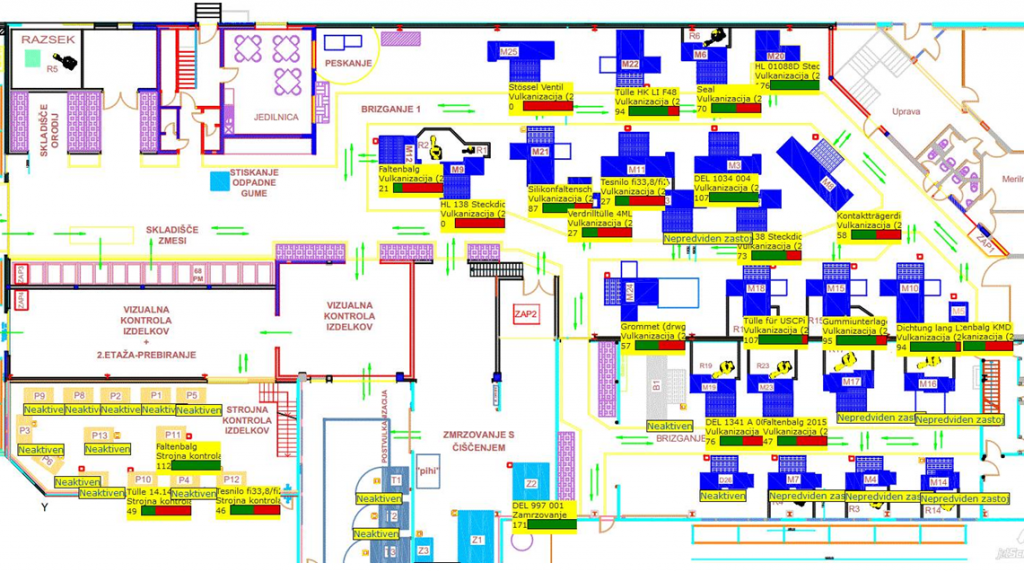

V primeru uporabe v ERP integriranega MES sistema (Manufacture Execution sistem) povratne informacije neposredno iz strojev uporabimo že takoj pri samem finem planu, ki se izvaja v ERP in tako upošteva najnovejše podatke o dejanskem ciklu in ne več teoretične, ki jih je vnesel npr. tehnolog v pisarni. Posledično je plan veliko natančnejši oz. realnejši (upošteva tudi vse dotedanje zastoje) in nam prikaže zelo realen čas dokončanja (koliko je še do konca) (slika 2).

Delavec neposredno ob stroju, kjer nastaja izdelek, iz elektronskega delovnega naloga (E-DN), ki je dosegljiv na »tablici« ob stroju, poroča le še kvaliteto izdelka, s čimer se v realnem času izdelujejo statistična poročila ter obveščanje, kar omogoča takojšnjo odpravo anomalij in zmanjšanje izmeta. V primeru uporabe obogatene resničnosti (AR) pa nam lahko k lažji prepoznavi nekakovostnega izdelka pomagajo tudi očala.

Za ugotavljanje kakovosti izdelave je potrebno upoštevati kontrolne plane. Osnova kontrolnih planov pa je analiza napak in njihovih vplivov (FMEA – Failure mode and effects analysis), oboje integrirano v ERP sistemu omogoča veliko lažje obvladovanje sprememb (CM – Change management – tudi ta proces je podprt v Gosoftu) in zmanjševanje napak.

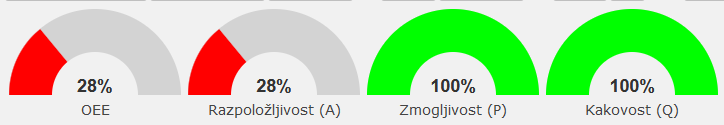

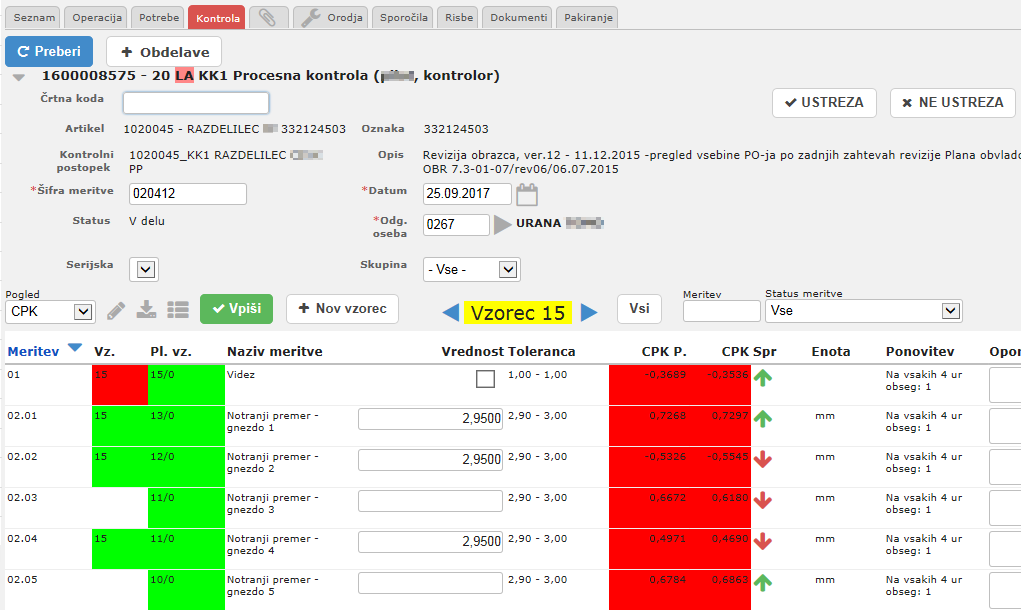

V primeru, da podatkov o meritvah ni možno zajemati neposredno iz naprav, jih delavec vnaša na »tablici« ob stroju, kjer ga program sam opozarja na določeno periodiko vzorčenja serije, ki se lahko tudi avtomatsko prilagaja (poveča ali zmanjša) glede na število ugotovljenih odstopanj. To je prednost sprotnega vnosa ter v ERP integriranega naprednega modula za kakovost (CAQ- computer-aided quality), ki skrbi za sprotno ukrepanje. Pri večjem odstopanju je namreč potrebna večja frekventnost, pri manjšem pa manjša. Pravilno je, da se frekventnost ustrezno prilagaja, saj čas, ki je potreben za kontrolo, ne prinaša neposredno dodane vrednosti izdelku in ga je potrebno skrbno izrabljati. Sprotni izračun CPK (Capability Index), ki se delavcu prikazuje na »tablici« ob stroju, ter njegov trend (slika 4) in krivulja, so v veliko pomoč pri parametrizaciji proizvodnje brez napak. Proizvodnja brez napak je eno od načel koncepta proizvodnje 4.0.

Skupni učinki takih povezav v okviru koncepta Proizvodnje 4.0. lahko doprinesejo tudi do 35 % nižje stroške na enoto izdelka ob isti ali celo povečani kakovosti le tega. Hkrati pa nam ERP Gosoft poda zelo natančne podatke o stroških delovnega naloga (tako o strošku energije, dela delavca, dela stroja, porabljenega materiala (tudi za izmet)); ter pomaga razporediti preostale neproizvajalne stroške za realnejšo oceno dobičkonosnosti posla.

Več lahko najdete na www.goinfo.si

mag. Aleš Vovk, Goinfo. d.o.o

Prijavi napako v članku