Vse na enem stroju s hyperMILL hibridno tehnologijo

hyperMILL – CAM programska oprema št. 1?

Nemško podjetje Open Mind Technologies razvija hyperMILL CAM programsko opremo, ki velja za številko ena na področju 5-osne obdelave. Nemški inženirji so stopili korak dlje in začeli z razvojem hibridne tehnologije. Svetu so predstavili, da niso zastonj med najboljšimi in tako ponudili še nekaj več. CAM je sicer kratica za “Computer Aided Manufacturing” ali računalniško vodeno proizvodnjo določenega kosa. CAM se uporablja za programiranje NC kode oziroma ukaza za CNC stroj. Slednja vsebuje vse korake, katerim mora CNC stroj slediti pri obdelavi surovca. Nasplošno je pri vseh CAM programskih opremah možna določena stopnja standardizacije, avtomatizacije in simulacije, vendar med njimi obstajajo pomembne razlike.

“Additive Manufacturing” ali tehnologija dodajanja

3D tehnologija se razvija izjemno hitro. Obstaja veliko metod dodajanja materiala, vendar ena izmed bolj razširjenih metod printanja kovine je PBF, pri kateri laser topi kovinski prah in ga točkovno nalaga na ravno površino. Pomanjkljivost PBF metode je v tem, da je material možno taliti le na ravnih površinah. DED tehnologija 3D printanja pa omogoča hkratno nanašanje preko šobe v obliki prahu ali žice in pa lokalno taljenje materiala s pomočjo laserja. Na ta način lahko dodajamo material tudi na neravnih površinah.

Kombinacija 3D printanja in naknadne obdelave

Pri klasičnem 3D printanju se stroj premika samo v treh smereh – X, Y in Z. Pri nanašanju materiala po neravnih površinah pa potrebujemo dodatno stopnjo prostosti premikanja, kar pomeni da stroj mora imeti dodatno rotacijsko os, s katero lahko nanos materiala zagotovimo po celotni neravni površini. Zaradi veliko premikajočih delov stroja predstavlja natančno vodenje nanosa materiala svojevrsten izziv. Zatem sledi še preverjanje morebitnih trkov delov stroja z nanešenim materialom. Vse te naloge lahko lažje premagujemo z dobrim CAM sistemom, kot je hyperMILL, ki ponuja možnost 5 osnih simultanih osi z aktivnim preverjanjem kolizij in predstavlja en programski vmesnik za programiranje in simulacijo.

Prednosti hibridne tehnologije

Prednosti, ki jih prinaša ta tehnologija, so možnosti združevanja različnih materialov, izdelava zahtevnih oblik, kot so negativni koti ali hladilni kanali, ki bolj učinkovito odvajajo toploto ipd. Zaloga surovcev se lahko zmanjša, ker ga lahko teoretično izdelamo sami, ali pa celo uporabimo manjšega, kot je končni model. Na obstoječih izdelkih lahko izvajamo spremembe, dograjujemo željeno geometrijo ali pa poškodovane dele enostavno popravimo. S spreminjanjem notranjih struktur (angl. “infill”) dodanega materiala pa lahko prilagajamo končno težo izdelka ali ojačamo trdnost v določeni smeri, kar je zelo pomemben faktor pri razvoju izdelka.

Prednosti:

- Možnost razvoja izdelkov zahtevnih oblik

- Raznovrstnost materialov

- Zmanjšanje zaloge surovcev

- Prilagodljivost

- Optimizacija izdelkov (teža, ojačitve)

- Možnost popravila

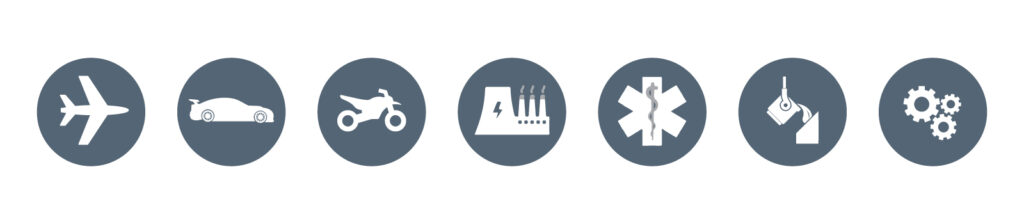

Hibridna tehnologija ima tako praktično aplikacijo v industrijskih panogah kot so:

- Letalstvo

- Avtomobilstvo

- Motošport

- Energetika

- Zdravstvo

- Kalupi in ulitki

- InženiringhyperMILL – industrije

Gradnja kosov

Obstoječemu surovcu lahko dodajamo material ali pa kar sami od začetka izdelamo surovec, ki ima že delno obliko končnega modela. V procesu izdelave lahko kadarkoli dodamo raznolike kompleksne oblike pri tem pa ni važen vrstni red operacij. Material lahko odvzemamo in ga na neki točki dodajamo ter spet odvzemamo ali obratno. Z dodajanjem različnih materialov ali zmesi materialov pa lahko dosežemo edinstvene mehanske lastnosti materiala.

Raznovrstnost materialov pri izdelavi

Na obstoječi surovec iz osnovnega materiala lahko dodajamo material, ki je drugačen od osnovnega. Namen tega je, da se s kombinacijo različnih materialov ali zmesi materialov izdela kompozit, ki dosega unikatne mehanske in kemijske lastnosti. Izboljšamo lahko npr. trdnost ali togost, tudi v poljubnih smereh. Te unikatne lastnosti skupaj s tehnologijo dodajanja materiala omogočajo učinkovitejšo in hitrejšo izdelavo kosov, za katere nekaj let nazaj s konvencionalno izdelavo kompozitov niso bile ekonomične. Takšna tehnologija se uporablja predvsem za manjše serije kosov v letalski, avtomobilski in športni industriji, kjer so kompoziti nepogrešljivi.

Popolna prilagodljivost

S tehnologijo dodajanja materiala lahko na samem obdelovancu dodajamo ali gradimo poljubno geometrijo, ki jo nato kasneje obdelamo na končno mero z rezkanjem. To nam omogoča, da se lahko že med samim procesom izdelave odzovemo na morebitne spremembe oblike obdelovanca. Nekateri stroji že omogočajo hibridno obdelavo (dodajanje in odvzemanje), zato posledično ne potrebujemo prevpenjanja. Kot smo že spoznali v prejšnjih dveh primerih, z dodajanjem materiala lahko v določeni smeri dodatno ojačamo mehanske lastnosti (npr. dodajanje reber) ali pa spreminjamo površinske lastnosti (npr. vzorčenje). Možno je tudi kombiniranje materiala, torej dogradnja geometrije iz kompozita, ki se naknadno obdela na končno mero.

Popravila

Tehnologija dodajanja ponuja tudi možnost popravila poškodovanih območij. Na videu je prikazan poškodovan rezalni rob, ki se je zaradi dolgotrajne uporabe obrabil in kot tak ni več uporaben. Včasih, ko tehnologija dodajanja na stroju še ni bila dostopna, je bilo potrebno tako območje ročno navariti za kar pa se potrebuje tudi izkušenega varilca. Na tem mestu nastane problem, saj je potrebno popravljen kos ponovno vpeti na stroj, to vpetje pa je potrebno narediti kar se da natančno, saj ponovna obdelava navarjenega območja mora biti zelo natančna. V kolikor ponovna obdelava ni natančna rezalni rob ne bo dobro odrezal in končni izdelek ne bo kvaliteten. Zaradi stroškovne neučinkovitosti popravila se je lahko tak kos tudi zavrgel in bilo je potrebno izdelati novega. Seveda je cenejše, če se kos popravi s hibridno tehnologijo, torej v enem vpetju. Lahko bi rekli, da gre torej za “recikliranje” kosov.

Hibridna tehnologija tako omogoča kopico prednosti za optimizacijo izdelave novih ali pa popravilo oziroma nadgradnjo že obstoječih kosov. Za vprašanja o hyperMILL programski opremi so vam na voljo v podjetju 3WAY d.o.o.

Prijavi napako v članku